五金冲压件生产成本核算的系统评价与优化经济性需从多维度展开:

一、成本构成分析

1. 材料成本:占生产成本40%-60%,需计算净耗材量(含损耗率),关注板材利用率(套料优化)及大宗采购议价空间。

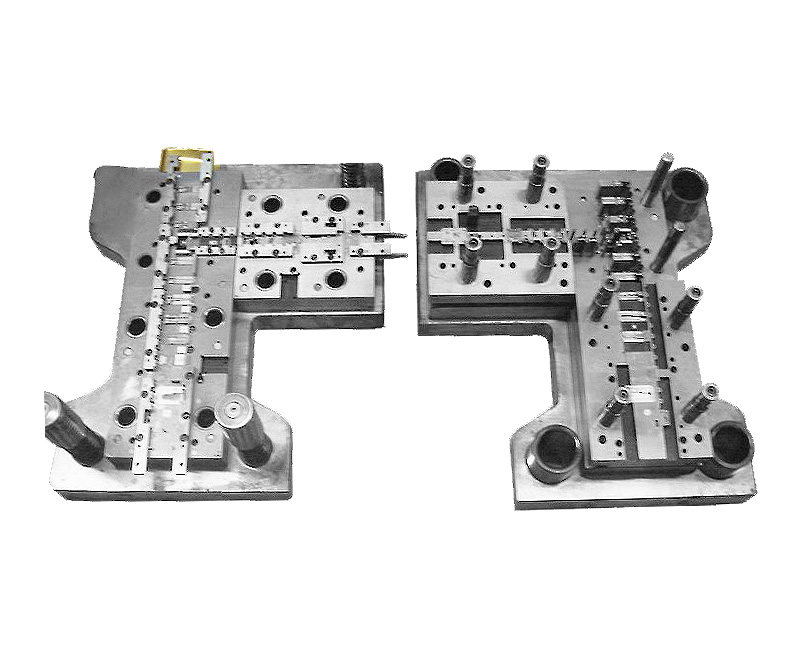

2. 模具成本:包含设计费(约占总成本10%-15%)、加工费及寿命周期摊销(10万次以上可显著降低单件成本)。

3. 加工费用:按设备吨位(如100吨冲床每小时成本约¥80)及生产节拍(件/分钟)核算,重点关注设备利用率(>85%)。

4. 管理成本:含品质管控(废品率控制在1.5%以内)、物流仓储及订单管理(建议占比<8%)。

二、经济性优化路径

1. 材料深度优化

- 采用CAD嵌套软件提升材料利用率(目标>85%)

- 建立边角料回收机制(可降低材料成本3%-5%)

- 推行锁定+供应商协同定价模式

2. 工艺技术升级

- 导入高速连续模(效率提升30%-50%)

- 实施智能化排产系统(换模时间压缩至5分钟内)

- 开发多功能复合模具(减少工序20%以上)

3. 精益管理落地

- 建立动态成本模型:实时监控料工费波动

- 推行VAVE(价值分析/价值工程):重点优化结构冗余(典型降本10%-25%)

- 实施TPM全员生产维护:设备综合效率OEE提升至75%+

三、关键评价指标

- 单件全成本(含模具摊销)

- 边际贡献率(建议>35%)

- 投资回报周期(新模具<6个月)

通过构建材料—工艺—管理三维优化体系,配合数字化成本管控平台,可实现综合成本降低15%-30%,同时需建立柔性成本模型应对多品种小批量趋势。

上一条:2026年,五金冲压件厂家必须关注的3个个性化定制新需求

下一条:没有了